吸塑包装产业的技术创新与应用实践——保障产品品质与展示效果

吸塑包装作为现代工业生产中不可或缺的一部分,凭借其高透明度、精密成型能力和良好防护功能,在各行各业得到广泛应用。吸塑包装厂家不仅是材料加工和模具生产的实施者,更是包装技术创新和产业升级的推动者。本文将从吸塑包装原理、生产工艺、材料技术、应用场景及未来发展趋势等方面进行解读,为行业读者提供深度知识解析。

一、吸塑包装的原理基础

吸塑包装的核心原理在于热塑性塑料片材加热软化后,通过模具成型并冷却固化的过程,获得所需包装形状。具体包括以下环节:

加热软化

塑料片材在加热设备中均匀受热,分子链活性增加,材料柔韧性增强。加热温度和时间需根据材料种类和厚度精 确控制,以确保成型性能。

模具成型

软化片材在真空吸附、压力辅助或气压作用下紧贴模具表面,形成预定的三维形状。模具设计精度和表面质量直接影响包装的尺寸和美观度。

冷却与固化

成型后的塑料通过冷却系统迅速降温,使分子链稳定固定,保证包装产品尺寸准确、表面光滑。

裁切与分离

成型后通过模切、冲切或激光切割,将包装产品从片材中分离,同时将废料收集用于回收再利用。

通过上述原理,吸塑包装能够实现高透明、高精度和防护性能优异的产品效果。

二、吸塑包装材料技术

吸塑包装对材料性能要求严格,包括透明度、韧性、耐热性及加工适应性。主要材料及特点如下:

PVC

高透明、高韧性,适合食品、玩具、文具及医药包装,加工性能稳定。

PET

PS

刚性强、易加工,常用于电子内托及硬质包装制品。

PP

耐化学性好、耐热,适用于微波餐盒及药品包装。

现代吸塑包装材料在保持传统优势的同时,更注重环保性,可降解性和复合功能,以满足消费升级和可持续发展需求。

三、吸塑包装生产工艺详解

吸塑包装生产工艺流程主要包括:

片材预处理:清洁、平整并干燥片材,提高成型均匀性。

加热软化:通过红外加热或对流加热,使片材达到成型温度。

模具成型:利用真空、压力或气压,将软化片材成型于模具表面。

冷却固化:通过水冷或风冷方式,使材料迅速固化,保持形状。

切割整形:通过模切、冲切或激光切割将成品与废料分离。

表面处理:印刷、喷涂或贴膜,提高包装美观度及功能性。

整个工艺流程强调自动化、精度控制和稳定性,以保证高质量产品生产。

四、应用领域分析

吸塑包装应用领域广泛,包括但不限于:

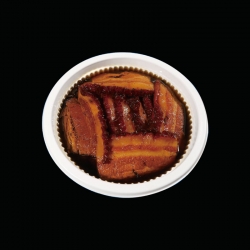

食品行业:水果、糕点、熟食、饮料托盘等,具备保鲜、防污染和展示功能。

电子行业:手机、耳机、电子元件等内托,保障运输安全,提高展示效果。

医疗行业:药片盒、注射器托盘、医疗器械包装,防污染、防挤压。

日用品行业:文具、玩具、家居用品等包装固定和展示产品。

礼品与工艺品:通过透明和立体效果提升产品视觉体验。

吸塑包装不仅是产品保护的工具,也在品牌展示和消费体验中发挥关键作用。

五、技术发展趋势

智能化生产

采用数控、机器人及智能监控,实现连续化和精 确化生产,提升效率和质量。

材料创新

绿色环保材料、可降解塑料、复合材料的应用不断增加,满足可持续发展要求。

多功能化包装

吸塑包装不仅保护产品,还结合抗静电、防潮、防紫外线等功能。

个性化定制

利用数字化设计和3D打印技术,实现复杂结构和小批量定制生产。

节能环保

优化加热、冷却及切割工艺,降低能耗和废料,提高绿色制造水平。

六、行业机遇与挑战

机遇

电商和物流行业快速发展,带来大量包装需求。

消费升级推动高档和个性化包装需求。

新材料和自动化设备技术进步,提高生产效率和环保性。

挑战

塑料环保压力增大,传统材料需替代或升级。

高精度复杂包装对模具设计和生产工艺要求高。

市场竞争激烈,需持续创新和成本控制。

七、未来发展展望

未来吸塑包装产业将向智能化、绿色化、多功能化方向发展:

智能化生产:自动化送料、模切、检测,实现生产全流程智能管理。

环保材料应用:可降解塑料和复合材料提升环保性能。

功能与美观结合:包装兼顾保护性、展示性和信息传递。

产业链协同:与材料供应、物流、品牌企业紧密合作,实现产业协同创新。

总结:吸塑包装厂家通过技术创新、材料优化和智能化生产,为现代制造业提供高效、美观和环保的包装解决方案。随着市场需求升级和技术进步,吸塑包装产业在食品、电子、医疗及消费品等领域的应用将更加广泛,为制造业和消费品行业发展提供坚实支撑。

136-0510-2961

136-0510-2961